På Tyra II vil vi kunne kigge ind i fremtiden

Tyra II bliver en af verdens teknologisk mest avancerede gasfelter, hvor vi med digitalisering sætter nye standarder for optimering af produktion, CO2-nedbringelse og vedligehold af Danmarks nyeste gasfelt.

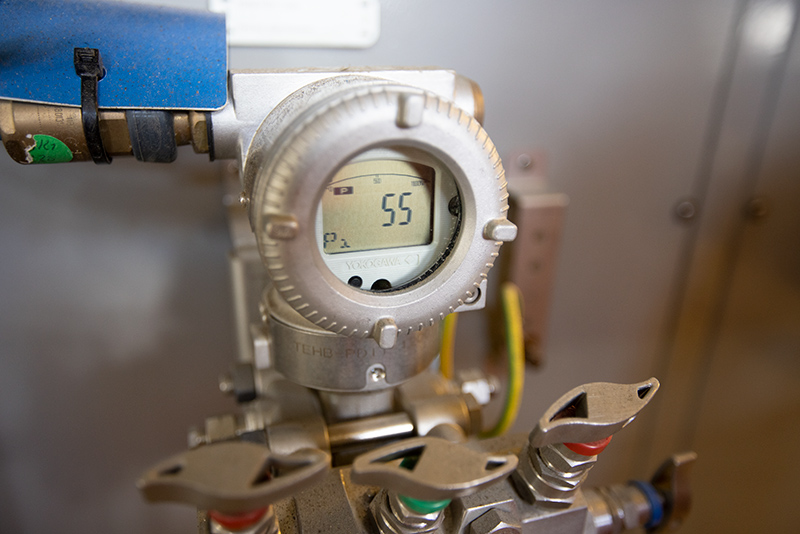

Med mere end 100.000 datapunkter fra sensorer placeret overalt på platformen i Nordsøen, vil vi være i stand til at følge teknik, produktion og enkelte dele – ja, groft sagt hver en nerve på det store produktionsfelt.

Formålet er at få det bedste kig ind i fremtiden og dermed forudsige hændelser før de sker. Det er afgørende for sikkerheden og af hensyn til klimaet.

– Vi kalder det condition og performance monitoring. Altså en overvågning af materiellets tilstand og ydelse ude på feltet i Nordsøen. Døgnet rundt. Det er et enormt digitalt indblik i al teknik og produktion. Pumper, ventiler, varmevekslere, rør, elektriske paneler Osv., helt ned til de mindste smådele, fortæller Ole Munk, der er leder af vedligeholdelse og inspektion for Tyra Genopbygningen hos TotalEnergies EP Danmark.

Sensorer på udstyret måler mere end 100.000 datapunkter på Tyra II. De gør det muligt at registrere selv de mindste ændringer ude i Nordsøen fra kontrolrummet på land i Esbjerg.

Herfra kan man gribe ind via fjernstyring fra land, eller via personalet ude på platformen.

Vi forsøger at forudsige fremtiden ved at opfange hændelser og begivenheder før de sker

Ole Munk, TotalEnergies EP Danmark

Fra Nordsøen til kontrolrummet på land i Esbjerg.

Datapunkter

0

Forudsigelig vedligeholdelse

Formålet er blandt andet at gøre den daglige drift og vedligeholdelse mere effektiv. Det reducerer udledningen.

– Vi forsøger at forudsige fremtiden ved at opfange hændelser og begivenheder før de sker. I stedet for at en ventil eller en pumpe kører til den bryder ned, registrerer sensorer de mindste ændringer, og vi kan gribe ind, før noget går i stå eller i stykker, forklarer Ole Munk.

Sammen med maskinmestrene Jan Thordtsen Zaar og Ulrik Thomsen er han ansvarlig for at få liv i og udnytte alle datapunkter på Tyra II.

Computere lærer Tyra II at kende

Dermed nedbringes vedligehold og klimabelastning betragteligt i forbindelse med udskiftning af udstyr, forebyggende behandlinger og transport af teknikere.

– De fleste kender det måske fra deres biler, der har serviceintervaller, hvor man for eksempel for hver 30.000 km skal på værksted. Sådan er det også med masser af udstyr på en platform. Problemet er, at hver gang man piller ved tingene, er der risiko for nedbrud. Det kræver resurser, og derfor er det langt mere effektivt og klimavenligt at gå væk fra det faste skema, og i stedet bruge digitaliseringen til at forudsige præcis, hvornår et stykke udstyr kræver opmærksomhed, forklarer Ulrik Thomsen, der er maskinmester for Tyra Genopbygningen hos TotalEnergies EP Danmark.

Med de løbende datainput ”lærer” computere præcis, hvordan en specifik del på Tyra II fungerer, og kan dermed forudsige vedligehold eller reparation. For eksempel i forbindelse med korrisonsbeskyttelse af rørsektioner og beholdere, som før blev inspiceret og behandlet i et fast interval. Sensorer og computere afgør nu behovet, hvilket reducerer brugen af beskyttelsesmidler og dermed mindsker miljøpåvirkningen.

Det var sågar muligt at udstyre filteret til kaffemaskinerne med en sensor

Jan Thordtsen Zaar, Maskinmester på Tyra II

Gør kun noget, når det er nødvendigt

– Digitaliseringen betyder, at vi kan træde tilbage, hæve armene og kun gøre noget, når det virkelig er nødvendigt, forklarer Ulrik Thomsen og tilføjer:

– Den mere effektive, digitale vedligeholdelse og drift sparer resurser og medvirker til, at udledningen fra produktionen på Tyra II bliver reduceret med op til 30 procent. Derudover er vores erfaring også, at hvis man formår at rette op, før udstyret går i stykker, så er det op til 50 procent billigere at reparere, forklarer han.

Digitaliseringen har også en afgørende indflydelse på sikkerhed.

Nedbrud, reparationer og stop i produktionen er altid kritisk, men 225 km ude i Nordsøen er det rigtig kritisk.

Jan Thordtsen Zaar, Maskinmester på Tyra II

– Nedbrud, reparationer og stop i produktionen er altid kritisk, men 225 km ude i Nordsøen er det rigtig kritisk. Både fordi det er krævende at få specialister ud på platformen, men også fordi det øger risikoen for uheld og ulykker. Derfor er det en enorm gamechanger, at vi bliver i stand til at styre det digitalt uden fysisk indblanding, fortæller Jan Thordtsen Zaar, der er maskinmester på Tyra Genopbygningen hos TotalEnergies EP Danmark.

Sensor på kaffefiltret

Når Tyra II bliver sat i drift i juni 2023, skal de mange sensorer og datapunkter bruge tid på at ”lære” platformen at kende. Men i takt med, at computere og algoritmer modtager data og registreringer, bliver de klogere og løbende mere præcise i deres forudsigelser om fremtiden.

I teorien kan der sættes sensorer på og trækkes data ud af al produktionsudstyr, apparater og teknik. Det blev dog hurtigt besluttet at sætte visse begrænsninger, forklarer Jan Thordtsen Zaar:

– Det var sågar muligt at udstyre filteret til kaffemaskinerne med en sensor, men det var nok at gå lidt for langt, forklarer han med et stort smil.

Fakta

Hvad er et tilstands- og ydelsesovervågningssystem?

CPMS Condition & Performance Monitoring System

Udstyret på Tyra II er inddelt i 29 overordnede kategorier,der blandt andet dækker

- Mekanisk udstyr som: Kompressorer/turbiner/ventiler/varmevekslere

- Elektrisk udstyr (transformere/motorer/tavlekomponenter, magnetiske lejer)

- Rørsektioner og beholdere

Hvordan kan man overvåge udstyret?

- Vibrationer

- Ændring i temperatur, tryk, flow, tid, ydelse osv.

- Infrarød scanning

- Alarmer